吹塑模具质量好,产能翻一番

2017-11-17

一、模具的结构

中空吹塑成型用到的模具由两个半边模具组成,不同制品的吹塑模具主要结构基本一致。而根据合模机的不同,可将其中的一半可以作为定模,另一半作为动模,即一边模具是不动的,另一边是运动的。也可以两个半边模具都是动模,由各自动模板带动其运动。在实际生产中,两个半边都是动模的应用比较多,但少数厂家还是能看到一半定模和一半动模的吹塑模具。

吹塑模具的基本结构,主要有模具型腔、模具主体、切口部分、冷却系统、排气系统,以及导向部分等组成。另外,在一些结构比较复杂的工业产品如汽车配件,其模具结构通常还需加入嵌件、抽芯、分段开合模、负压等比较特殊的结构形式。

吹塑模具结构的组装方式可分为以下几种类型。

1. 整体式结构

整体式结构模具的两个半边模具各自都是由一整块金属加工而成,可采用高强度的不锈钢或模具钢加工出型腔、切口、冷却水道,以及螺纹、排气孔、槽和导柱、套等。采用整体式结构的模具精度高,几何尺寸误差小,经久耐用,适用于一些要求较高的吹塑制品。在实际生产中已经有许多中小型工业吹塑制品和日用化学品,以及药品等许多包装瓶采用这种整体式模具成型

2. 组合式结构

组合式结构吹塑模具的两个半边模具各自都是由几块金属加工过后组合而成。采用这种结构的模具需要分别加工出这几块模具零件,而后组装成一体,通常都具有一定的加工误差,后续需要人工进行打磨和修整。这种结构形式主要应用于中大型吹塑制品模具,以及对制品要求不高的模具加工。

3. 镶嵌式结构

镶嵌式结构吹塑模具的两个半边模具都是由一整块金属零件与几块较硬的金属零件镶嵌而成,镶嵌的方法有铸造镶嵌、压入镶嵌和螺旋连接镶嵌等方法。铸造镶嵌法主要是将镶嵌件放入指定位置后经铝合金铸造而成,再进行后续机械加工。压入镶嵌法主要是将机械加工过后的镶嵌件经压入后与模具结合在一起,再进行机械加工。螺旋连接镶嵌法是将加工到位后的模具零件全部进行螺旋连接成一整体

4. 钢板叠层结构模具

钢板叠层结构是指两个半边模具各自由模腔钢板、冷却水钢板、侧吹钢板以及背板或其他类型的多层钢板叠加而成。目前国内已经有许多厂家研制出了采用钢板叠层技术组成的大型全冷却吹塑模具,极大地提高了模具的冷却速度,与原有冷却方法相比产品成型周期缩短近一倍,大大加快了大型吹塑制品的成型速度。并且这种模具冷却水道的制造成本比传统模具的制造成本有所降低。

5. 其他类型模具结构

对一些比较特殊的吹塑制品进行模具设计时,往往还需加入特殊的结构形式,例如抽芯模、预制件镶嵌模、分体顺序合模机构、高压热封模、局部抽真空模、局部控温负压模、插抽模等。这些特殊结构的不同组合也能带来各种不用的特点,实现不同结构制品的成型。

二、模具的工艺要求

( 一) 模具的排气

模具合模与型坯吹胀瞬间要将模具中的气体排出,如排气效果不好,残留在模具型腔的气体会使得制品表面出现条纹、凹痕、字体不清晰、不平整,甚至出现变形等缺陷。因此,这需要在模具设计与制造中加以充分考虑,可采取如下几中常用的措施。

1. 制品表面设计

对制品表面进行设计时,应在模具中设计必要的文字、图案或凹槽,以利于模具的排气。但也要避免出现大面积的光面,或在光面上刻制较浅的花纹,这样有利于模具的排气。

2. 模具型腔的处理

并不是所有模具型腔表面越光滑越好,稍带有粗糙的型腔表面不仅有利于模具的排气。还能提高制品表面效果。型腔表面处理常用的方法有型腔表面喷砂、表面蚀刻花纹、型腔抛光等方法。但对一些表面要求非常高的制品,例如聚苯乙烯制成的高级化妆品容器,就不适用

3. 排气孔或排气槽

解决模具排气问题最有效的方法,是在模具型腔中及分型面上开设排气槽或排气孔,几种常用的排气方式如下。

( 1) 在模具分型面上开设排气槽

在分型面上开设排气槽可尽可能快速地排出空气,一般排气槽设计在分型面的肩部与底部,有特别需要的可在特殊位置开设。排气槽的宽度一般在5 - 25mm; 排气槽的深度需根据制品生产工艺、容器容积与壁厚来进行实际的选择,一般在0.01 - 0. 2mm 之间选取,容积越大槽深也越深。

( 2) 在模具型腔内开设排气孔

当需要在模具型腔内开设排气孔时,一般将靠近模具型腔的排气孔直径设计成0. 1 - 0. 3mm,直径过大易在制品的表面留下凸点影响制品表面,直径过小又会出现凹坑,且设计模具型腔内排气孔位置时还需考虑到不干扰冷系统的布置。对于大容积的制品,排气孔直径可以大一些,并安装特定的排气塞进行排气。此外,还可在模具型腔内的嵌件处,设置排气槽。

( 3) 抽真空排气

在模具制造时,将模具的型腔内钻出一些小孔,使他们与真空机相连,可以快速抽走模具型腔内存留的空气,使吹塑型坯与模腔紧密贴合。此外这种方法也有利于一些需要拉深、吹塑制品内部不能充气、表面质量要求高、夹层中空等比较特殊的一些吹塑制品。抽真空排气系统的控制需要与中空成型机的电气控制系统进行联控,才能有效地保障控制的准确性和可靠性。

二) 模具的冷却

吹塑模具的冷却是重要的成型工艺条件之一,是直接影响和决定制品的生产效率和产品质量。模具冷却系统的设计必须考虑到冷却部位、冷却面积、传热效率、制品冷却均匀性、冷却水温度、流量、压力、熔融树脂的温度与热容量等因素。因此,对模具的冷却系统的设计,应当给予必要的考虑。常用的模具冷却水道方式有箱式冷却水道、钻孔式冷却水道、浇铸埋入式冷却水道、叠层模具冷却水道。无论哪种方式,冷却水道的排列应该是进口在模具的下方,出口在模具的上方,这样可使得冷却水按自然升温方向流动。

( 三) 模具的切口及尾料槽

为了夹持和封闭型坯,切去型坯尾料,需要在模具的分型面的口颈部、底部、提手及把柄出等部位布置切口。切口的宽度取决于材料的类型、型坯厚度、制品容积的大小,一般取1 - 4. 5mm 之间。切口的深度受制品容积与型坯厚度的影响,切口的深度过浅,模具不能完全闭合,型坯越不易切断。切口的深度过大,型坯尾料不能和完全接触模具,无法快速冷却,一般来说,刀口的深度为型坯壁厚的80% - 90%。在模具切口的外边缘处开设尾料槽,即能使切去的部分储藏于料槽中又能使得制品的合缝处局部增厚。尾料槽的深浅同样对制品有很大的影响,不同材料使用的槽深区间见推荐表,一般槽深选择在型坯壁厚的80% -90%,可对制品合缝处起到增厚作用。

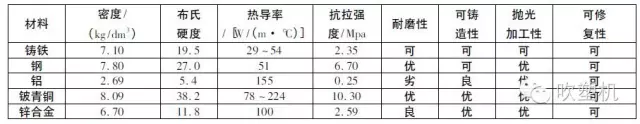

三、模具的材料

吹塑模具的材料可根据材料的导热率、抗拉强度、耐磨性、可铸造性、抛光性、使用寿命以及使用塑料的品种、制品的质量要求、生产批量值、成本等来综合考虑。由于吹塑制造过程中合模压力和吹塑压力比较低,所以吹塑模具不需要使用高抗拉强度的材料制作。常用的模具材料有钢、铝和铝合金、铍铜合金、铸铁、锌合金、高分子材料等。在实际应用中,高分子材料一般中用于试验用吹塑模具,铸铁模具一般只用于手动铰链式模具和小批量的生成,大批量生产时通常不选用,主要模具材料的性能特点见下表。

1. 钢

一般认为,当吹塑制品批量较大,生产时间较长同时考虑到模具切口需要较高的强度、硬度与耐磨性,模具材料选用碳素钢效果较为理想。碳素钢制造的模具,使用寿命能达到1000 万次以上。模具可采用各种机械加工方法,如浇铸、车削、模铣、焊接、雕刻等制造模具。尽管其传热性能不如铝合金、锌合金以及铍铜合金,但如果采用较好的冷却水道结构设计可以有效改善传热状况。钢还能用来加工成模具的易磨损件,如颈部嵌块、夹坯刀口嵌件、导柱及导套,钢的焊接性能较好,利于进行焊接加工。采用碳素钢中的低碳钢作为模具材料,可利用渗碳( 渗氮) 技术对模具的表面进行处理,对经过使用了一段时间的低碳钢模具,可以进行渗碳( 渗氮) 处理.

2. 铝和铝合金

铝材料制作的模具具有质量轻导热性好、机械加工及延伸性好,但硬度低、易磨损、损坏后焊接性不好、材料成本高。大型吹塑模具采用一般都是采用铸铝制造,模具冷却水道也可采用无缝钢管或不锈钢制作成盘管直接安置在模具的内部,然后将铸铝材料融化后和冷却水管一起浇铸成模具坯模,经机械加工后即可。一般采用铝合金,可以改善耐磨性,铝合金制造的模具使用寿命也在200 万次。

3. 铍铜合金

铍铜合金是较为常用的材料之一,具有很好的导热性、硬度、耐磨性、耐腐蚀性、机械性,主要适合于制作批量大的中小型吹塑制品和吹塑模具,但其主要的不足就是成本高、相对密度大、机械加工时间较长。铍铜合金较多用于塑料原料硬度较大时的模具如聚苯乙烯,同样还可以加工成其他材料模具的易磨损零件,如铝合金吹塑模具中的切坯嵌件。铍铜合金一般成分为w( Be) 2. 75%、w( Co)0. 5%,其余是铜。改变合金中的铍含量,可以使其具有不同的强度、硬度、导热性、耐腐蚀和耐磨性。铍铜合金可进行机械加工、热挤压、浇铸等方法制作,w( Be) 1. 7% 的铍合金适宜进行浇铸,嵌件可以选用w( Be) 2. 0% 的铍铜合金。铍铜合金能防止模具冷却水道中的结垢。铍铜合金能经热处理后洛氏硬度值达到38 ~ 40,可长期耐磨.

4. 其他材料

锌合金具有导热性好,成本低,易于铸造和机械加工,多用于制造形状不规则容器的吹塑模具,但耐磨蚀性稍差些,模具切口部分一般采用钢件嵌入浇铸件中。高分子材料制作的模具一般用于批量较小的吹塑制品或试验性,如环氧树脂、丙烯酸树脂等材料。锌镍合金导热性介于铜铝合金和铝合金之间,但硬度要比铍铜合金低些.